配电变压器的铁心直径相对较小,硅钢片在剪切过程中边缘会有损伤从而影响性能,片宽越小影响占比越大。在铁心叠积及二次插片过程中,机械应力对硅钢片造成的伤害相对值也大。铁心柱与铁轭间的接缝会使得空载性能变坏,尤其是铁心中间柱与铁轭的接缝处。叠积式铁心在制造过程中的以上几点使得空载损耗大幅增加,很难达到高效节能配电变压器标准中的要求。叠铁心变压器要降低空载损耗,一般要在三个方面下功夫:使用高牌号硅钢片,降低铁心磁通密度,提高器身填充率缩小体积。为此,张亚杰等研发人员通过使用最新的高性能硅钢片,采取了一系列技术措施,经过多个方案的设计分析和相关资料的查找借鉴,研发出高效节能的叠铁心配电变压器。

研究主要从以下几点进行变压器产品的优化设计:

(1)采用性能最好的硅钢片叠制铁心。采用B20R065高导磁硅钢片,单位损耗小于0.65W/kg(1.7T,50Hz下)。叠片采用多级步进式叠积,可降低空载损耗和空载电流。由于单片厚度薄,叠片系数按0.96计算;

(2)降低铁心磁通密度,增大铁轭截面积。铁心磁通密度降至1.5T以下,对应磁通密度下的单位损耗不超过0.45W/kg。铁轭截面的增大对绕组尺寸没有影响,因而可以通过增大铁轭的截面积,进一步降低铁轭中磁通密度和对应磁通密度下的单位损耗,从而进一步降低空载损耗。由于硅钢片材料各向异性的特性,铁心柱和铁轭截面不相等会造成磁通片间穿越进而增加损耗,特别是在中柱接缝处损耗增加明显,过度增大铁轭截面是不可取的;

(3)提高绕组的填充率,降低铁心重量。通过优化绕组结构,尽量缩小绕组体积,相应可减小铁心的体积和重量,从而降低空载损耗。对配电变压器而言,高压绕组采用层式5低压绕组采用箔式,比连续式绕组和螺旋式绕组的填充系数为高,可有效减小绕组的尺寸。而随着配电变压器容量的增大,低压绕组采用一张铜箔时厚度过大,绕制难度增大。采用双层铜箔并绕甚至三层铜箔并绕在大容量配电变压器中得到越来越多的应用,本方案中最终采用双层铜箔绕制低压绕组;

(4)降低杂散损耗。通过降低结构件中的杂散损耗,在保持负载损耗不变的前提下,将降低的这部分损耗增加到绕组直流电阻损耗中,从而减小绕组电磁线用量,进一步缩小绕组体积,相应减小铁心体积和重量,进一步降低空载损耗。

在铁心设计方面:铁心按技术要求采用圆形铁心截面,铁轭采用截面增大的D型大轭结构。铁轭叠片厚度与铁心柱叠片厚度相同,叠片宽度在1.3~1.5倍心柱叠片宽度范围内选择。为了降低夹件中的损耗,夹件可选用不导磁钢材料,或在导磁钢夹件的绕组侧增加硅钢片制成的磁屏蔽,或是采用绝缘夹件。在综合考虑夹件机械强度和电磁性能要求的基础上,夹件整体由绝缘材料制成效果最佳,可使夹件中的杂散损耗降低到近似为零。

在绕组设计方面:高压绕组采用多层层式结构,层间一个散热油

道。低压绕组采用双层铜箔层式结构,层间一个散热油道。

在引线设计方面:低压引线中电流较大,可选用较大截面的铜排以降低引线中的损耗,同时,低压绕组尾头的引线铜排伸出尽量短一些,也可降低部分引线损耗。低压引线采用在夹件内侧向上引出的方式,使大电流的低压引线远离油箱壁,从而降低了引线漏磁场在油箱壁中产生的杂散损耗,有利于降低产品的整体损耗。

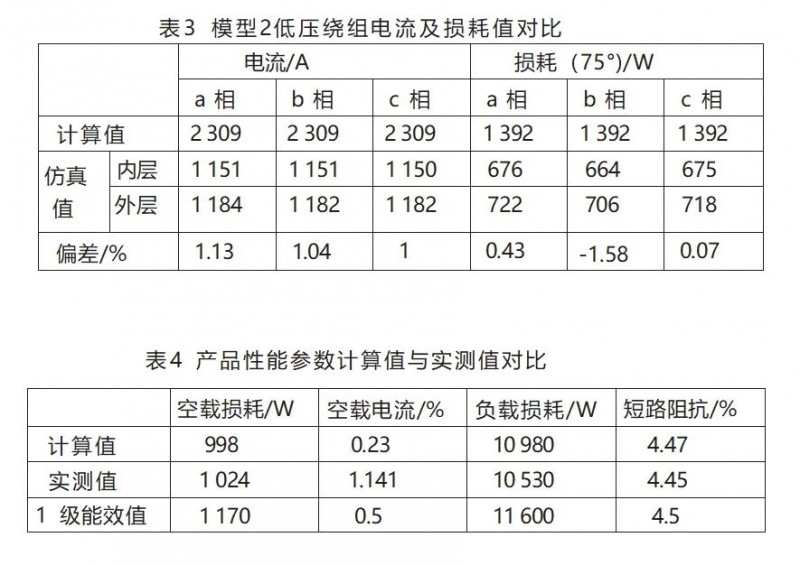

设计的变压器通过产品仿真值与实测值的对比验证了模型仿真结果的准确性,为新产品开发的事前控制起到了保障作用。