地铁是城市用电大户,一条20km长的地铁,日用电(有功)通常可达15~20万kW·h。电费占地铁运行成本的30%~48%,是地铁运营的主要成本之一。由于环控、照明、电扶梯、给排水、弱电系统等动力用电占地铁全部用电量的50%~70%,动力用电的节能降耗对于降低总用电量有重要作用。而配电变压器的空载损耗是动力配电网中的重要损耗之一,所以,降低配电变压器的空载损耗对于降低地铁运营成本有重要意义。

由于地铁运行的特点,地铁中的配电变压器在较长时间内处于低负荷率状态运行,空载损耗问题更加凸显。目前国内地铁普遍采用SCB10系列干变给车站内机电设备供电,其空载损耗约占其最大供电负荷的0.4%。

常规硅钢片铁心干式变压器经SCB7等系列发展到SCB10系列后,降低空载损耗的技术难度已经越来越高。如最新的SCB12系列干式变压器,空载损耗较SCB10系列变压器降低约20%,但是由于生产工艺难度和材料的提高很多,使得其价格也高于SCB10变压器大约20%。要在目前的技术水平上大幅降低常规硅钢片变压器的空载损耗难度很大、制造成本高,不经济。非晶合金变压器的出现为配电变压器节能降耗水平的提高开辟了一条崭新的路径。非晶合金干式变压器与SC10系列变压器相比,降低损耗70%,而目前价格仅为1.3-1.5倍。

二、非晶干变经济分析

变压器的空载损耗主要是由铁心的涡流损耗与磁滞损耗组成,涡流损耗与铁心材料的厚度成正比,与电阻率成反比,磁滞损耗与磁滞回线所包络的面积成正比。非晶合金带材的厚度仅为0.025mm,约为普通冷轧硅钢片的1/11,电阻率是冷轧硅钢片的3~5倍,因此由非晶合金带材制成的铁心,它的涡流损耗比冷轧硅钢片制成的铁心要小很多。另外,非晶合金的矫顽力小于4A/m,约为冷轧硅钢片的1/7,非晶合金的磁滞回线所包络的面积远远小于冷轧硅钢片,因此非晶合金的磁滞损耗比冷轧硅钢片也小很多。

非晶合金材料工作磁通密度通常选择在1.3T左右,低于冷轧硅钢片的1.6~1.7T,所以非晶合金铁心用料较多,同时因非晶合金带材的填充系数低,使得铁心截面增大,再加上非晶合金材料磁致伸缩大,更使得变压器噪声增大。对磁通密度、带材用量及噪声三者关系的合理把握是非晶合金铁心及变压器设计制造的难点和关键技术之一。

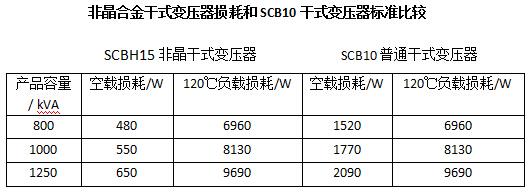

以工业用电约1元/kW·h计,取表1中的1000kVA变压器为例,非晶合金干式变压器与SCB10变压器相比,运行一年减少空载损耗费用为节能电费=1*[(1770-550)/1000]*24*365=10687.2元

按变压器寿命30年计算,可节能电费320616元

以广州一条18.5km长的地铁线路为例,2015年3月2日其动力用电达155320kW·h,其动力变压器空载损耗按总电量的0.4%计,若采用非晶合金变压器,节能空载损耗至少可达0.28%,合435kW·h,一年省158737kW·h,节能电费15.9万元,经济效益明显,换算成减少消耗标准煤63.5t,减少二氧化碳排放158.3t,具有良好的环保效益。

三、非晶干变在地铁中的应用

非晶干变不仅具有优异的节能优势,还具有良好的电气和机械特性,该变压器易于维护,寿命长,广泛适用于多种场合。但是由于一些特殊之处,在过去很长一段时间中,影响了其在行业中的推广。就长期以来地铁用户关心的主要问题进行逐一分析。

(1)尺寸和质量。地铁工程建筑设计有一定的裕量,而且非晶干变的尺寸和重量增加数量级相对较小,对建筑设计几乎无影响。随着技术的不断进步,非晶干变尺寸和重量已大幅度降低。

(2)噪音问题。现在国内很多厂家通过结构改良和减震措施使产品噪音大幅降低,噪音稍高于甚至接近普通硅钢变压器,在标准允许范围内,符合地铁的使用要求。

(3)抗短路能力。通过对线圈等的设计和工艺改进后,很多厂家生产的产品抗突发短路能力得到了很大提高,近几年来,国内已有超10万台非晶干变投入运行,性能得到了实际工况的检验。

(4)容量问题。当前国内非晶干变的单台容量已经能满足地铁配电的需要。

(5)安装、运行、维护、寿命问题。非晶干变除了铁心和硅钢干变有所不同外,其他各部分的材料和工艺与普通变压器基本相同,完全适用于地铁环境,不会给用户带来的额外顾虑。

四、我国地铁建设迈上快车道

据不完全数据统计显示,2017年,中国有北京、广州、深圳、佛山、中山、南京、杭州、洛阳、南通、无锡、芜湖、绍兴等20几座城市地铁新增50余条即将开工线路,合计里程1400公里左右,总投资额近万亿元。非晶干变不失为当前地铁配电变的一种可行的好选择。