与国外先进水平存在差距

与国外先进国家相比,中国电力变压器技术还存在一定的差距,这种差距主要体现在:基础件及基础材料同国外水平的差距明显,高压、超高压电力变压器的研发、生产还处于起步阶段等。

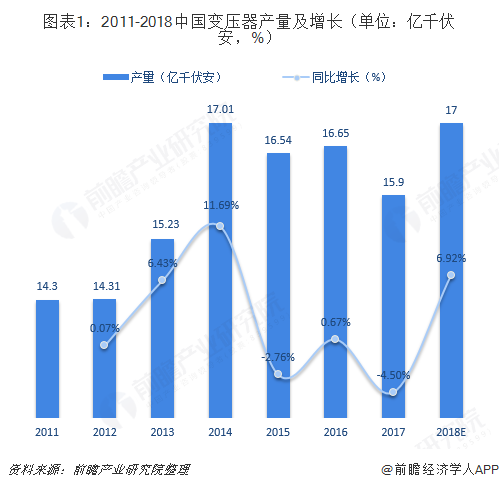

而造成这种差距的原因是多方面的,首先,技术投入不足。变压器制造工艺的发展主要结合新产品、新结构的特点研究出与之相适应的工艺,并着重于新材料、新装备的开发应用以此来不断提高产品的质量和可靠性,但这些新工艺的研究开发需要大量的资金投入和生产成本的提高。而目前中国变压器供大于求,2017年产量超过15亿千伏安,价格竞争异常激烈,用户在招标活动中首选条件是价格因素,因此各生产厂家很难进行大量的投入。

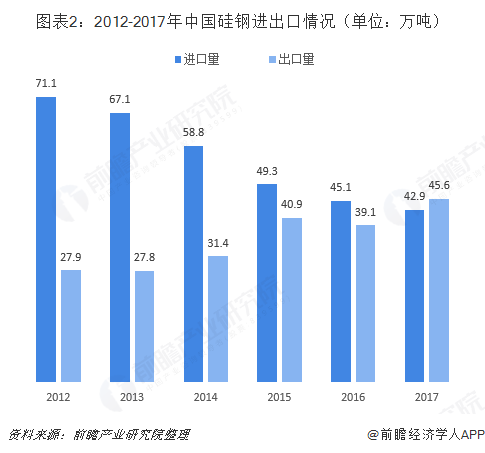

其次,受材料制约较大。电力变压器是一个料重工轻的行业,材料成本占到整个产品成本价格的60%以上。其中,作为变压器的主要原材料,国内硅钢片的产量十分有限,在相当长的时期里一直依赖进口。直到2017年,我国才首次成为硅钢的净出口国。

第三,技术储备不足。高水平产品的开发,还没有摆脱引进、仿制的老路,缺乏自主知识产权的重大产品,行业整体技术储备不足。根据SooPAT统计,2008-2016年,电力变压器相关专利申请量呈逐年上升态势,近两年有所下滑,2018年为3292件。

第四,企业管理技术落后。国外企业普遍实现生产过程零库存的“适时生产”方式,和追求高质量的“精益生产”方式,国内变压器行业的许多后起之秀也基本都采用了先进的管理体系和管理技术,但有不少国有大中型企业等,企业的管理体系和管理技术分厂落后,这严重制约了企业的效率和效益的发挥、产品质量的稳定和提高,以及企业的技术进步。

最后,骨干企业少。在我国电力变压器行业中,规模化、集约化、大型集团的骨干企业少,中小型变压器生产制造企业占企业总数的80%以上。正因此,ABB、AREVA、西门子、东芝等大型外资跨国公司占据行业第一阵营。

缩小差距、提高产品性能

国外电力变压器产品技术发展趋势主要体现在:提高运行可靠性,少维护,免维护,无故障;降低损耗、减轻重量;无油化、不燃、防爆;低局放、高机械承受能力;降低噪声;采用电子装置,预测潜在故障;持续向超高压、大容量方向发展,重视超高压产品的可靠性研究,单台容量可达1000MVA或以上;致力与配电电压的提高等方面。

在此背景下,我国电力变压器企业也将不断改进产品结构,提高产品性能,从国外引进先进的生产技术和装备,探索新工艺和新材料,缩小与国外先进水平的差距。

具体来说,,组合化、低损耗、低噪声、节能环保、高可靠性将是电力变压器的发展方向。随着用户对电能质量的要求越来越高,是否会产生高次谐波、引起电压闪变和波动、对电网造成污染等也将成为判断变压器性能优劣的重要标准。此外,有利于缓解美观的地下式变压器、防火性能好的干式变压器和低损耗的油浸配电变压器都将得到更广泛应用。

同时,电压等级将向750kV、1000kV发展。输变电线路的电压等级越高输变电能力越大,因而电力变压器整体发展方向是电压等级将向750kV、1000kV发展,因此电力变压器产品也将向高电压发展。