采用单辊旋淬技术制备Fe64Ni1Al4.5Cu0.5Ga2P9.65B9.6Si3C5.75非晶合金。对试验原料进行混熔后将合金液喷射至快速旋转铜辊表面完成甩带,制备试样。对试样进行不同的磁脉冲处理(见表1),随后对所有试样进行815KX 30min的晶化退火处理。

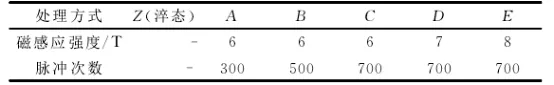

表1:试样脉冲处理方案

(1)磁脉冲对铁基非晶合金晶化组织的影响

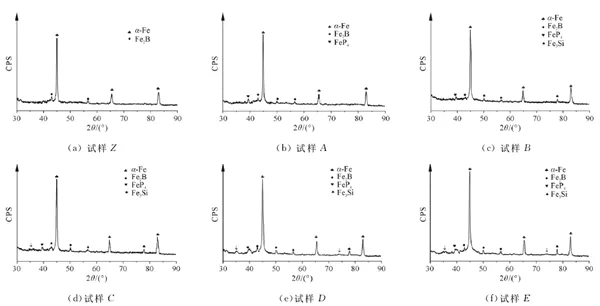

图1为淬态试样以及不同磁脉冲处理的试样晶化后的XRD图谱。可以看出,经过磁脉冲处理后的试样晶化后,其析出相的种类有所增加。

图1:晶化处理后试样的XRD图谱

对比试样A~C可知,当磁感应强度相同时,随着磁脉冲次数的增加析出相的种类也有所增加,并且在不同的衍射角度出现了不同程度的预峰。对比试样C~E可知,随着磁感应强度的增大,析出相的种类没有变化。由此可以看出,相对于淬态试样,经过预处理后的试样析出相的体积分数增加,并且随着磁脉冲次数和磁感应强度的增加,其晶化析出相的体积分数也越大。

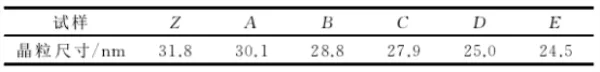

各试样的析出相种类和平均晶粒尺寸见表2。可以看出,经过磁脉冲处理后的试样与淬态试样相比,其平均晶粒尺寸有所减小,说明磁脉冲处理可以使得晶化后的试样晶粒尺寸细化。

表2:晶化后试样平均晶粒尺寸

由表2可以得知,随着磁脉冲次数和磁感应强度的增加,α-Fe析出相的平均晶粒尺寸减小。

试样C~E的析出相均为α-Fe、Fe2B、FeP4、Fe3Si,增大磁感应强度并没有改变析出相的种类,说明磁感应强度小幅的增加为非晶合金所能提供的能量较小,不能够形成新的原子团簇促进新相的生成。对比试样A~C可知,磁脉冲次数的增加使得析出相的种类增加,但当脉冲次数达到一定数值时,析出相的种类保持不变。

分析认为,磁脉冲处理使得原子团簇的数量和大小有所增加,会成为合金形核的核心,在对合金进行晶化退火处理时,随着温度升高,形核核心会成为晶核的起点开始生长,最终形成晶核。形核核心数量的增加提高了形核率,增加了晶粒数量,使得析出相的体积分数增加,并且随着磁脉冲次数和强度的增大,形核核心越多,最终析出相的体积分数也就越大。此外,在晶粒长大过程会相互抑制,最终使合金的晶粒得到细化。

(2)磁脉冲对铁基非晶合金磁性能的影响

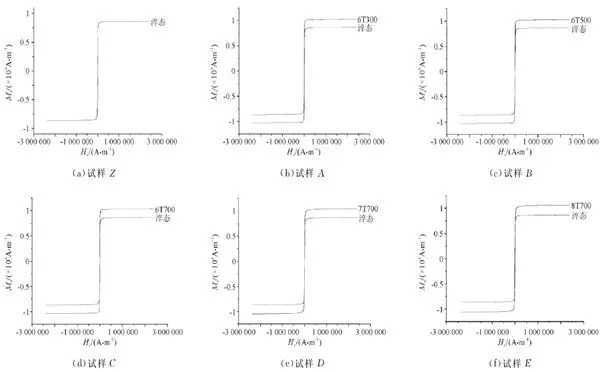

图2:晶化试样磁滞回线

图2为各组晶化试样的磁滞回线。对比试样Z,经过磁脉冲处理后的试样A~E的饱和磁化强度有所提高,并且随着脉冲次数和强度的提高而逐步增大。另外,脉冲次数的提高对饱和磁化强度的改变更为显著。经过磁脉冲处理后的剩余磁化强度和剩磁比均有所减小,并且随着磁脉冲次数和强度的增加呈现了明显的递减趋势;经过磁脉冲处理后矫顽力显著减小,但随着脉冲次数和强度的提高矫顽力逐步回升,说明磁脉冲处理对矫顽力的影响较为显著。

磁脉冲处理增大了晶化试样析出相的种类、数量以及细化了晶粒,从而改善了试样的软磁性能。磁脉冲次数相比于磁感应强度对饱和磁化强度改善作用更为明显。脉冲次数的提高增加了析出相的种类,而磁感应强度的增强对析出相的种类没有影响,因此,析出相种类的增加可以更多地减小饱和磁化强度。

试验中试样晶化后的晶粒尺寸均小于40nm,并且呈减小趋势,晶粒尺寸和磁性能的变化关系与Herzer模型的结论相一致。磁脉冲处理可以细化晶粒,从而提高材料的软磁性能。

经过磁脉冲处理后矫顽力大幅减小,磁性能提高,但是随着磁脉冲次数和强度的增加,矫顽力开始增加,这对材料磁性能产生不利影响。晶化体积分数的增大,晶粒数量的增多,使得其内部的晶体缺陷增多,使磁畴的运动受限,矫顽力提高。矫顽力增大的幅度相对于饱和磁化强度减小的幅度变化更为显著,单纯地增加磁脉冲的次数和强度不能一直使材料软磁性能提高,所以应选取适当的磁脉冲的次数和强度。

(1)对非晶合金进行预处理使合金内部的亚稳态结构发生改变,影响晶化过程中析出相的种类和数量、晶粒大小,最终对磁性能产生影响。

(2)经过磁脉冲处理后,非晶合金内部的原子团簇的种类和数量有所增加。新的原子团簇为晶化过程中新相的形成提供了形核核心,增加析出相的数量。原子团簇数量的增加,使晶化过程中拥有了更多的形核核心,增加了晶化体积分数,与此同时使得晶粒得到细化。

(3)析出相的种类增加和晶粒细化,使得磁化强度有所提高,剩余磁化强度、剩磁比、矫顽力有所降低,材料软磁性能得到提高。

(4)经过磁脉冲处理,晶化后合金的矫顽力大幅减小,但随着晶化体积分数的提高,其内部晶体缺陷增大,使得磁畴运动受阻,矫顽力有所回升,对磁性能产生不利影响。