非晶合金是指一类兼具金属与玻璃双重特性的材料。与传统晶体材料相比,非晶材料具有许多优异性能,其内部原子排列具有长程无序、短程有序、无位错缺陷、无晶界缺陷等特点。但由于均质非晶合金在室温拉伸条件下塑性变形几乎为零,这种无预警式破坏方式使其高强度、高断裂韧性等优异的力学性能在服役过程中无法体现出来,极大限制其作为结构材料的实际应用,而CuZr基非晶复合材料的出现对其塑性有了一定改善,国内外一些学者己取得一些研究进展,他们发现加入了Ni的CuZr基非晶复合材料在进行拉伸测试时,有略微的拉伸塑性变形现象出现,但并无整体、大比例的塑性变形,而在加入了Nb的合金出现了大的拉伸塑性。

实验材料为质量分数99. 9%的Cu,Zr,Al及Nb单质,按成分Cu45Zr48Al4Nb3配置母合金锭。通过施加320A的电弧电流,在高纯氢气保护、Ti吸气条件下,在钨极真空电弧炉中熔炼合金锭。为使合金化学成分均匀,合金锭在炉中反复熔炼四次。通过铜模吸铸的方法,将母合金锭制备为直径3mm、长45mm的圆棒状试样。

使用蔡司金相显微镜观察材料的显微组织形貌。通过X射线衍射仪确定物相组成。使用电子万能材料试验机进行拉伸实验。拉伸过程中,预先加载80N,加载速率控制为0.069mm/min。断口形貌采用扫描电子显微镜观察分析。

(1)显微组织结构与物相组成

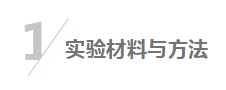

图1为Cu45Zr48Al4Nb3合金显微组织形貌金相照片(50倍)。

图1:合金显微组织形貌金相照片

由图1可见,在Cu45Zr48Al4Nb3合金中,有B2-CuZr相析出,呈现较为规则的椭圆状。中心部析出的晶体相较小,而边缘的晶体相较大且大多聚集排列。

通过软件计算材料截面的晶化面积分数近似表征其晶化体积分数为8.6%。

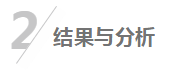

图2:合金XRD图谱

图2为Cu45Zr48Al4Nb3合金的XRD图谱。由图2可以看出,在衍射角为35°~45°范围内出现具有非晶特征的漫散峰,在漫散峰峰顶出现尖锐的布拉格衍射峰,这是典型的非晶复合材料X射线衍射特征,表明该材料为非晶复合材料。

(2)拉伸性能

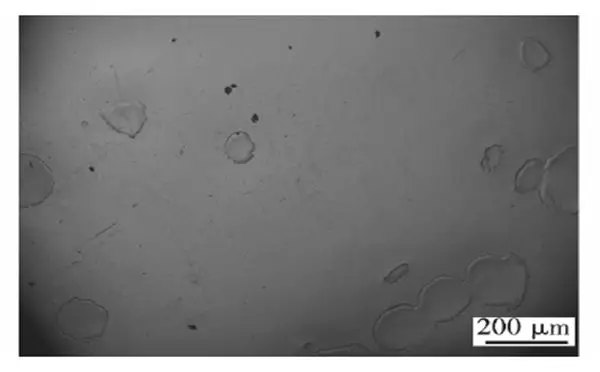

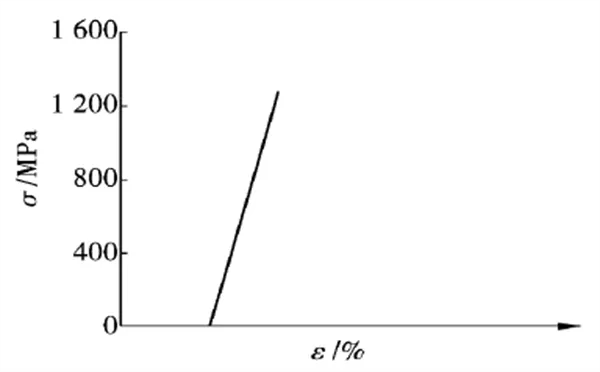

室温下进行Cu45Zr48Al4Nb3非晶复合材料拉伸性能实验,得到拉伸应力-应变曲线如图3所示。

图3:合金应力-应变拉伸曲线

由图3可见,样品在弹性变形后未出现屈服及塑性变形就直接断裂,断裂强度为1290MPa,弹性应变为1.54%。

(3)拉伸断口形貌

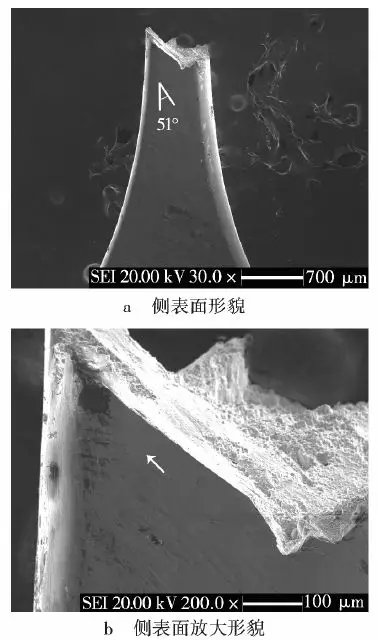

图4为Cu45Zr48Al4Nb3非晶复合材料的室温拉伸断口表面和侧面形貌。

图4:合金室温拉伸断口形貌

由图4a可以看出,断面与拉伸轴向应力之间夹角为51°,略大于剪切应力与轴向拉伸应力间夹角45°,这是由于非晶合金抗拉强度较大,在断裂瞬间轴向应力对断裂面产生影响导致断口表面与拉伸应力间夹角大于45°,符合莫尔-库伦准则,断裂方式为剪切断裂。在图4b中,侧表面上存在少量剪切带,如白色箭头所示。在图4c中,可观察到断口表面出现体现非晶合金断口特征的脉络纹络。这是由于非晶合金断裂瞬间高度局部化的剪切带内部快速升温,以及断裂过程中的豁性流动导致这种脉纹形貌的形成。这样的结构表明,在纳米尺度上,非晶合金在断裂期间存在纳米级的局部软化和塑性。在白色虚线圆圈中,可观察到一些类似小液滴的黏性物质,这是由于在断裂瞬间应力集中,局部产生大量热,造成瞬时熔化,形成小液滴状物质。

(1)Cu45Zr48Al4Nb3合金为非晶复合材料,材料中析出了B2-CuZr晶体相。

(2)Cu45Zr48Al4Nb3非晶复合材料在拉伸过程中只存在弹性变形,无明显的宏观塑性变形。

(3)Cu45Zr48Al4Nb3非晶复合材料的断裂方式为剪切断裂,合金拉伸断口表面存在密集的脉络条纹和熔融的液滴状物质,存在微观塑性。