目前,Fe-Si-B非晶带材工业化生产一般采用平面流铸法,此法是将Fe-Si-B合金熔体从狭小的嘴缝喷入喷嘴与冷却辊之间形成熔潭,熔潭中的熔体不断被高速旋转的冷却辊拉出形成薄膜,并迅速冷却成非晶带材,喷嘴中的熔体又不断补充至熔潭中,进而实现非晶带材的连续制造。

非晶带材的断裂问题是国产非晶带材连续化生产的突出问题之一,特别是在生产超宽非晶带的过程中尤为突出,它会影响非晶带材的生产效率、产品收得率及生产成本。

近年来诸多学者致力于解决上述带材缺陷,断裂问题也得到了相应改善,但由于工艺因素复杂及存在诸多不确定性因素,造成断裂问题彻底解决起来困难,致使Fe-Si-B非晶带材制造过程中依然存在过程废带。另外,由非晶带材外观质量及性能产生的不良品、制备电抗器铁心等电子产品所剩的非晶带材边角料等也是Fe78Si9B13非晶合金废带的重要来源。

测试所需试样为安泰南瑞非晶科技有限责任公司采用平面流铸法制备的厚度为25~30um的Fe78Si9B13非晶带材。试样的氧化试验是在静态的空气中进行,所用设备为箱式电阻炉。将试样放入预先灼烧至恒重的氧化铝坩埚中,待电阻炉炉膛内温度达到预设温度(1073、1173和1273K)时将若干个试样连同氧化铝坩埚一起放入炉膛中进行氧化试验,氧化时间达到设定时间时,将试样连同坩埚一同从炉中取出,冷却至室温后置于感量为0.01mg的电子天平上称其质量,计算出试样的氧化增重。

运用扫描电镜(SEM)及能谱(EDS)分析氧化后试样截面形貌及成分,XRD分析试样氧化层的物相组成。采用50kg中频感应炉验证Fe78Si9B13非晶带材回收处理工艺。

(1)带材升温过程DSC及TG曲线

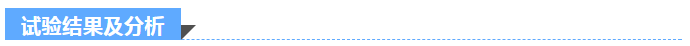

选取质量为15mg的Fe78Si9B13非晶带材置于DSC仪器中,试样在空气中分别以5和10K/min的升温速率由室温升至1223K,升温过程的DSC及TG曲线如图1所示。

由图1可知,在5和10K/min下,试样均在796K附近出现放热峰,试样开始发生晶化。10K/min升温速率下,试样从室温升至1153K时TG呈直线,1153K时氧化增重约2%;1153K后出现较强的放热峰,试样氧化剧烈,氧化增重加剧,1223K时氧化增重达31%。5K/min升温速率下,试样从室温升至1100K时TG也呈直线,直线斜率较10K/min时大,1100K时氧化增重约6%;1100K后出现3个较强的放热峰,试样氧化剧烈,氧化增重加剧,1223K时氧化增重达44%。

(2)带材氧化后断面形貌

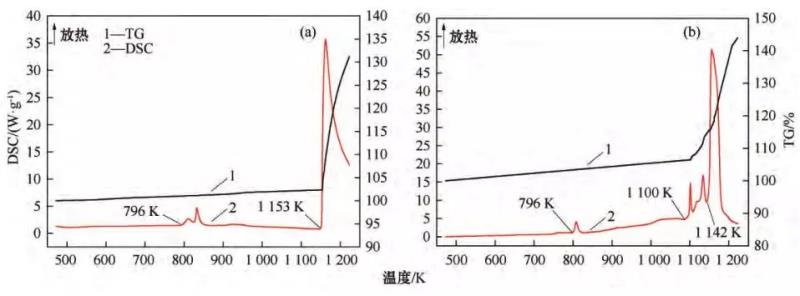

取10K/min升温速率下DSC测试后的Fe78Si9B13非晶带材试样进行断面形貌及能谱分析,结果如图2所示。

图2:氧化后试样截面形貌及能谱

图2结果显示,1223K下氧化后的试样与坩埚接触面未发现明显氧化层,但与大气接触面氧化层明显,厚度约为8~10um,主要成分为铁和硅的氧化物,氧化层与基体之间的反应界面清晰,但氧化层质地疏松且存在少量微裂纹。截面线扫描结果显示,氧化层中的反应界面附近Fe原子分数明显低于大气接触面附近,而Si则相反,这说明在反应界面处附近形成了一层厚为2~3um的SiO2富集区域,这个区域可对铁离子向外扩散和氧向内扩散起到一定的阻碍作用,使氧化反应速度变缓。

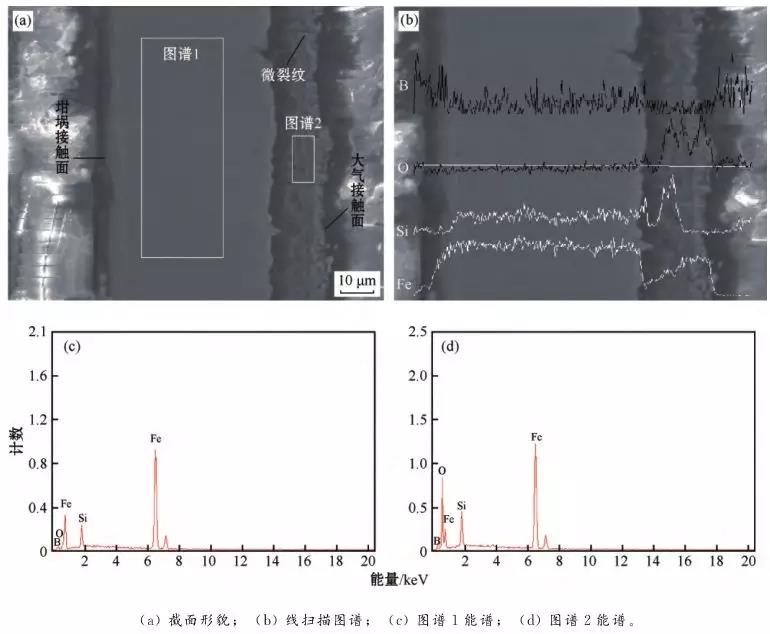

为了进一步分析氧化层的物相,对试样进行了XRD分析,结果如图3所示。

图3:氧化后试样的XRD曲线

(3)非晶合金高温氧化热力学

氧化热力学作为高温氧化的重要基础之一,用于研究反应的可能性,判别在一定条件下氧化反应是否能进行,确定反应过程的方向。Fe78Si9B13非晶合金的高温氧化实质是固体与气体的化学反应过程,在整个氧化过程中,体系多处于热力学平衡状态,反应能否自发进行,反应产物的稳定性如何,需要借助于氧化热力学的知识来分析判断。根据热力学第二定律可知,任何化学反应过程如果能够自发进行,必然是由于状态函数熵的增加或者自由能的降低,状态函数熵变化只适用于孤立体系,通常采用自由能变化为判断依据。自由能降低,化学反应就可以自发进行。

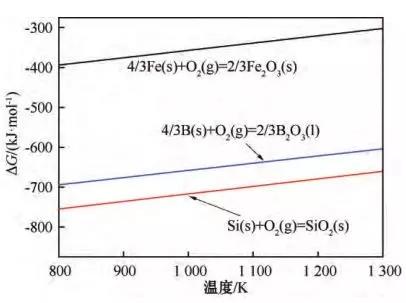

绘制出Fe78Si9B13非晶合金元素Fe、Si及B与氧反应的ΔG-T图,如图4所示。

图4结果显示,798~1300K下Fe、Si及B与大气中氧反应的吉布斯自由能变化均为负值,且生成物的稳定性强弱次序为SiO2>B2O3>Fe2O3。通常由纯金属ΔG的大小可以说明纯金属发生氧化的倾向和形成氧化物稳定性的强弱,但是对于合金而言,热力学分析仅仅说明不同合金元素对氧的亲和力的大小,但不能以生成自由能作简单的对比。最终形成稳定氧化物的种类还与该元素的原子分数有一定关系,而且还要受氧化动力学因素的影响。

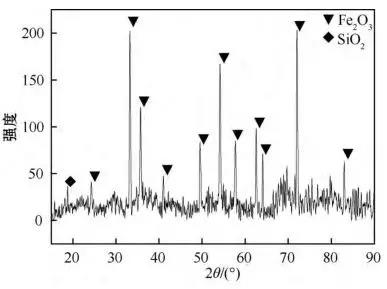

(4)带材氧化动力学分析

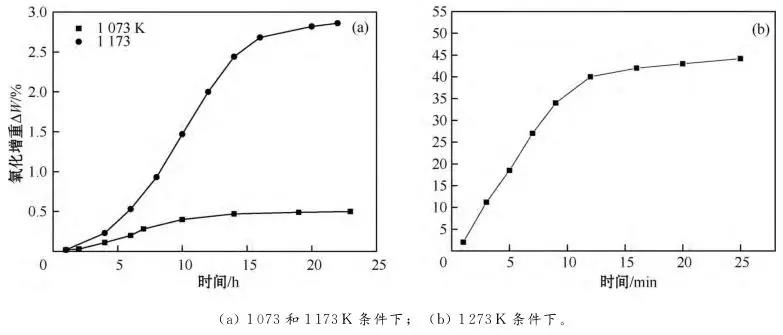

为了进一步研究Fe78Si9B13非晶带材的高温氧化行为,将Fe78Si9B13非晶带材试样放入恒温的电阻炉内进行氧化试验,分析1073、1173及1273K温度下试样的氧化增重与时间之间的关系,结果如图5所示。

图5:非晶带材氧化动力学曲线

由图5(a)可知,试样在1073K时的氧化增重明显小于1173K时的氧化增重,氧化增重不足0.5%,说明试样表面只发生了极轻微的氧化,而在1173K条件下氧化增重约为3%。两者20h后氧化增重基本处于稳定状态,这是因为发生在试样表面的氧化产生了稳定的氧化膜如SiO2,能够阻止氧化的进一步发生。由图5(a)还可发现,1073及1173K下试样5h内氧化增重遵循直线规律,之后遵循抛物线规律。这是因为氧化反应初期,试样表面氧化膜还未形成,空气中的氧向基体扩散不受限制,扩散速度较快,界面处的氧化反应为限制性环节;当氧化反应发生一定时间后,试样表面的氧化层已基本形成且在不断增厚,空气中的氧向基体扩散受限,扩散速度变慢,氧的扩散为限制性环节。

由图5(b)可知,与1073及1173K相比,1273K下试样氧化速度明显加快,12min氧化增重达40%,稳定后达45%,这是因为温度升高后,Fe3+及O2-等离子的迁移能力增加,扩散速度加快,特别是当有摩尔体积大大超过Fe的摩尔体积的Fe2O3大量生成时,体积会迅速膨胀使氧化层开裂,试样表面氧化层完整性被破坏,基体暴露在空气中导致灾难性的氧化发生。1273K下试样氧化增重看似遵循抛物线规律,实际上是前10min遵循直线规律,12min后试样基本被完全氧化,氧化增重维持在45%左右不变。对试样进行解剖发现截面几乎完全氧化。

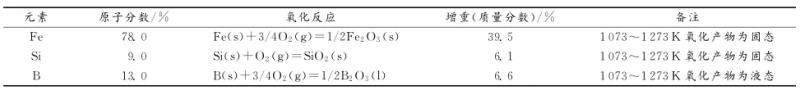

根据Fe、Si及B的氧化反应方程式详细分析了Fe78Si9B13非晶带材完全氧化后的理论增重值,见表1。

表1:非晶带材全部氧化后的增重

表1结果显示,试样全部氧化后,Fe、Si及B的氧化会分别使带材氧化增重39.5%、6.1%及6.6%,合计达52.1%。但由于B2O3的熔点较低为723K,因此在试验温度下会有部分B2O3挥发使试样减重,特别是高温下,若B2O3全部挥发,试样全部氧化后氧化增重最多可达42.6%。因此试样完全氧化后的氧化增重在42.6%~52.1%范围内均是可能的。

(5)带材回收处理工艺改进

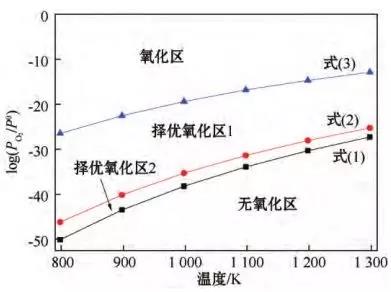

一般条件下,生产Fe78Si9B13非晶带材的过程废带及不合格品的回收大都不经加工,直接入炉。废带熔化过程中,由于废带与合金液之间的密度差使大多数废带漂浮于合金液表面,高温炉气使废带发生严重氧化。Fe78Si9B13非晶带材的高温氧化实质是固体与气体的化学反应过程,由高温氧化动力学可知,影响反应速率和氧化程度的主要因素有氧化温度、氧气分压、非晶带材的比表面积(影响反应界面的大小)及反应时间。由Fe78Si9B13非晶带材的DSC及氧化动力学可知,升温速率、带材所处温度和时间对带材氧化程度影响明显。同时,根据公式及吉布斯函数等,可绘制出Fe78Si9B13非晶带材氧化、择优氧化和无氧化的区位图,如图6所示。因此,适当降低氧气分压可使非晶带材处于择优氧化区或无氧化区,从而减少非晶带材的氧化。

图6:非晶合金内氧化热力学区位图

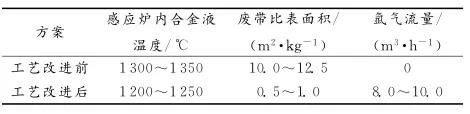

根据上述理论,对现有非晶带材回收处理工艺进行了改进,改进内容包括降低回收过程炉内温度,实现废带低温回炉;压缩、打包过程废带及不合格品,减少带材与空气的接触面积;向炉内吹入氩气,减少氧气分压。工艺改进前后工艺参数对比见表2。

表2:工艺改进前后工艺参数对比

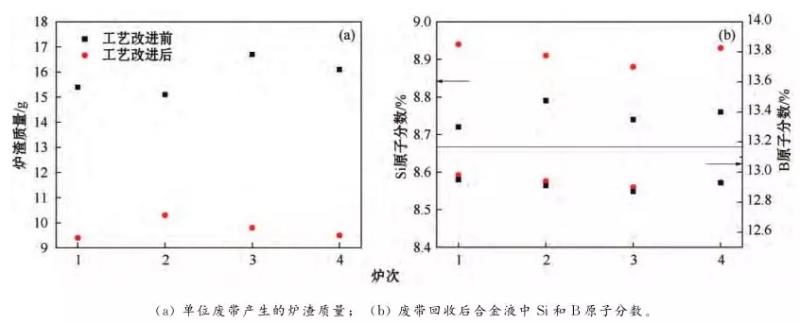

图7:工艺改进前后非晶带材回收处理效果对比

由图7(a)可知,工艺改进后,每回收1kg废带所产生的炉渣质量明显减少,由15~17g降低至9~10g。与此同时,废带回收所获得的合金液Si原子分数也明显提高,达到8.9%以上,两者B原子分数的差异不明显(图7(b))。废带回收后所获得合金液Si原子分数低于Fe78Si9B13非晶带材中Si原子分数的原因,一部分是因为回收过程中废带中的Si被氧化成SiO2进入炉渣造成Si的直接烧损,另一部分是因为回收过程中废带中的Fe被氧化成FenO(n=2/3,3/4或1)进入合金液与Si发生置换反应,生成SiO2进入炉渣造成Si的间接烧损。废带回收所获得的合金液Si原子分数提高进一步说明工艺改进后废带回收过程中氧化程度减轻。

(1)DSC测试中,Fe78Si9B13非晶带材的高温氧化与升温速率有关,试样以5、10K/min升温速率由室温升至1100K左右时氧化增重分别约为6%和2%,1223K时氧化增重分别为44%和31%。升温速率大,同一温区升温耗时短,试样氧化程度更轻。因此,为了减轻Fe78Si9B13非晶带材的高温氧化,在其生产过程中应提高冷却速率,回收过程中应快速入炉、缩短高温氧化时间。

(2)1223K下氧化后的试样截面形貌显示,试样与大气接触面存在厚度为8~10um质地疏松并存在少量微裂纹的氧化层。XRD分析出氧化层含有大量Fe2O3和少量SiO2,未发现B2O3,B2O3可能与SiO2形成了非晶相或挥发离开了试样表面。

(3)氧化动力学曲线显示,试样在1073及1173K下5h内的氧化增重遵循直线规律,之后遵循抛物线规律;表面氧化膜的产生使2种条件下20h后试样氧化增重处于稳定,分别为0.5%和3%。1273K条件下试样氧化增重只遵循直线规律,氧化速度明显加快,12min氧化增重达到40%,且试样几乎被完全氧化。

(4)通过降低炉气温度、压缩打包过程废带及不合格品以及吹氩减少炉内氧气分压可减少非晶带材回收处理过程的氧化增重,最终使回收1kg废带所产生的炉渣减少至9~10g,合金液Si原子分数提高至8.9%。