在“双碳”目标的战略指引下,我国新能源行业蓬勃发展,但其远距离传输和并网消纳成为技术瓶颈,构建以特高压输电线路为骨干载体的新型能源电力网络迫在眉睫,实现以核心材料引领高端电工装备技术革新,大幅提升新能源汇集、远距离输送及高效并网消纳能力具有重要意义。厚度≤0.10mm超薄取向硅钢适用于100~1000Hz中频工况,是特高压输电及新能源并网装备核心材料,但长期被发达国家垄断,成为我国先进电工装备技术提升的“卡脖子”问题。为此,在“十三五”国家重点研发计划及国家电网公司重大项目支持下,项目组突破了中频超薄取向硅钢从母材到成品的基础理论及核心技术,实现高端材料自主研发及工程应用。

目前,我国特高压输电及新能源并网阳极饱和电抗器、中频变压器等电工装备铁心用材料超薄取向硅钢长期依赖日本进口,价格高达15~30万元/吨,同时限制了其在国内军工、国防、交通等领域的应用,年需求量超过3000吨,高端产品亟待攻关实现国产化。但是,国内仅有个别民企采用常规取向硅钢作为母材的生产路线,长期缺乏针对母材、超薄轧制、张力退火及绝缘涂层等关键环节基础理论与技术系统研究,材料性能和生产技术显著落后国外,无法满足电网、交通、军工等领域高端应用快速发展的需求。

制约我国高端超薄取向硅钢开发的技术瓶颈体现在以下几个方面:

(1)超薄取向硅钢专用母材缺失。采用工频变压器用常规取向硅钢作为母材制备超薄取向硅钢是国内外通用的技术路线,但常规取向硅钢做母材有两个困局:①组织形态(晶粒尺寸及分布)不利于超薄取向硅钢组织、织构均匀性,尤其难以获得易磁化织构锋锐化,导致损耗与磁感呈现“倒置”关系,无法制备出高性能超薄取向硅钢;②常规取向硅钢做母材需要酸洗或机械的方法去除表面附带的绝缘涂层和硅酸镁底层,严重污染环境和损伤钢板表面,恶化超薄硅钢质量。因此,如何改善母材组织形态、开发超薄取向硅钢适用的绿色环保型高性能母材成为技术难题。

(2)超薄取向硅钢基础研究薄弱。中频用超薄取向硅钢应兼备锋锐的易磁化织构({0kl}<100>)和均匀细小的晶粒尺寸,但超薄厚度下易磁化取向晶粒竞争长大机制复杂,易磁化织构与晶粒尺寸匹配窗口窄,高磁感与低损耗协同提升难度极大;同时,国内缺乏适用于超薄取向硅钢的绝缘涂层体系,现有绝缘涂层无法同时耐800℃高温和A级附着性。因此,如何突破超薄取向硅钢磁感与损耗“倒置”关系、耐高温高附着性绝缘涂层体系成为技术难题。

(3)工业化生产线技术及装备落后。从母材到超薄取向硅钢成品生产工序长,控制难度大,工艺窗口窄,工序协同要求极高,现有的产线设备精度、工艺控制无法完全满足制备要求,产品磁性能差、波动大、成材率低。因此,如何在理论和核心技术突破的基础上进行产线升级和改造集成,实现高性能超薄取向硅钢批量稳定生产成为技术难题。

(4)材料及铁心复杂工况应用评价技术空白。现有的评价技术为正弦磁化测试,无法有效评价特高压输电、新能源并网等服役工况下材料及铁心的应用可靠性,制约了国产材料服役性能提升及应用。因此,如何构建复杂磁场、温升、应力等多工况耦合条件下应用可靠性评价方法,提升复杂工况测量精度成为技术难题。

项目组集中了取向硅钢研发及应用领域最顶尖的研究与生产机构,在取向硅钢基础理论、母材及超薄取向硅钢研发、应用技术等方面已开展了系统的研究工作,在电力变压器用0.18mm~0.35mm规格取向硅钢研发、生产及应用领域已达国际领先水平,并对≤0.10mm超薄取向硅钢进行了系列的实验室和工业试制研究,具备实现国产高端超薄取向硅钢从“0”到“1”突破的理论和实践基础。

二、解决问题的思路与技术方案

1、解决问题的思路

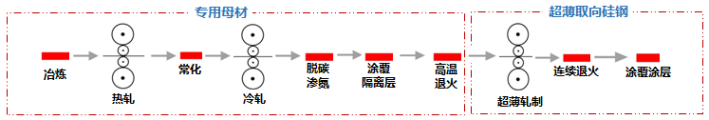

本项目采用从专用母材到超薄取向硅钢一贯式研发及生产的技术路线如图1所示,围绕高性能母材开发-超薄取向硅钢制备-全流程工业化产线集成-多工况应用评价体系创建-铁心与装备研制及工程应用开展研究,突破专用母材与超薄取向硅钢微观组织演变机制、Goss晶粒竞争长大机制、易磁化织构锋锐化控制、磁性能与组织形态匹配机制等基础理论,开发高性能母材及超薄取向硅钢全流程工业化生产工艺,创建材料与铁心多工况耦合试验平台及评价方法,攻克铁心及装备设计制造关键技术,解决专用母材缺失、磁性能与组织调控基础理论和关键技术薄弱的难题,最终实现国产材料、铁心、装备批量生产及工程应用,解决核心材料“卡脖子”问题。项目总体思路如图1所示。

2、技术方案

基于项目总体思路,依据以下技术方案,开展高性能专用母材、超薄取向硅钢、工业化生产技术及集成产线、材料及铁心多工况耦合试验评价、铁心与装备制造及应用等研究工作。

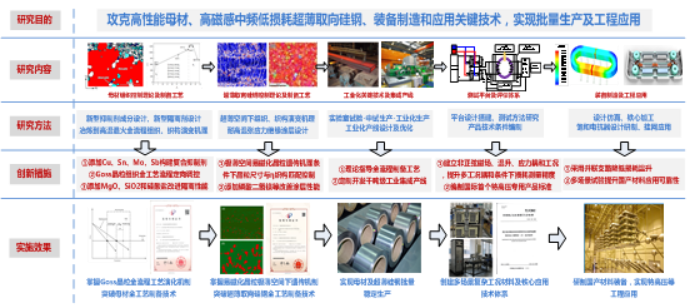

(1)专用母材组织与织构调控理论及制备工艺研究

开展母材组织对超薄取向硅钢组织、织构及磁性能的影响研究,提出超薄取向硅钢用母材技术要求,指导高性能母材开发及生产;设计专用母材新型抑制剂成分体系,抑制非Goss晶粒二次再结晶长大能力和调控晶粒尺寸;开展基于新成分体系的母材热轧-常化-冷轧工艺条件下Goss晶粒形成及演化机制、组织分布特征等理论研究,解决低再结晶比例及大压下率变形易导致Goss晶粒占比急剧降低、二次再结晶组织不完善的难题;开展母材脱碳退火-渗氮-高温退火工艺条件下抑制剂特征及二次再结晶Goss晶粒竞争长大行为研究,解决Goss晶粒异常长大难、二次再结晶晶粒取向度和组织分布不理想的技术难题;开发去硅酸镁底层新型隔离剂,研制无硅酸镁底层的母材。最终攻克母材的新型抑制剂成分体系及隔离剂、全流程制备工艺等核心技术,为超薄取向硅钢专用母材工业化生产提供支撑。

(2)超薄取向硅钢组织与织构调控理论及制备工艺研究

开展轧制工艺对薄轧过程中组织、织构演变机制的影响研究,解决超薄轧制形变组织均匀性差、剪切带密度低,并因此导致易磁化晶粒形核长大困难、分布不均的难题;开展退火制度对组织、易磁化η线织构({0kl}<100>)演变机制的影响研究,解决η线织构组分比例与晶粒尺寸不平衡导致磁感应强度与中频损耗“倒置”关系的难题;开发超薄取向硅钢专用耐高温张应力绝缘涂层,解决极薄绝缘涂层耐高温性、电阻及附着力低的难题。最终攻克高性能超薄取向硅钢冷轧-退火-涂层涂覆全流程制备工艺、耐高温张应力绝缘涂层成分配方等核心技术,为高性能超薄取向硅钢工业化生产提供支撑。

(3)全流程工业化生产技术及集成产线研究

在母材织构、组织形态调控理论研究基础上,开展冶炼、热轧、常化、冷轧、脱碳退火、渗氮、高温退火等环节关键技术研究,确定工业化生产工艺参数,建立工业化集成产线,攻克母材全流程工业化生产技术,实现高性能专用母材批量化生产。在超薄取向硅钢易磁化晶粒取向演变机制、晶粒组织调控、绝缘涂层配方等研究基础上,开展工业化轧制、退火、绝缘涂层涂覆工艺研究,建立工业化集成产线,攻克高性能超薄取向硅钢全流程工业化生产技术,实现高性能超薄取向硅钢批量化生产。

(4)材料及铁心多工况耦合试验平台及评价体系建设及工程应用

特高压及新能源装备服役工况复杂,创建材料及铁心多工况耦合试验平台,开展复杂工况条件下材料及铁心服役性能评价方法、铁心损耗仿真计算模型研究,提升复杂工况条件下材料磁性能测量及铁心仿真计算精度,编制特高压输电装备用超薄取向硅钢技术标准,解决母材、超薄取向硅钢、铁心应用性能无法评价的技术难题。开展特高压直流输电用阳极饱和电抗器铁心及装备制造研究,通过型式试验及特高压换流阀平台服役工况测试评价,实现在特高压输电等重大工程中的国产化应用。

三、主要创新性成果

1、开发了超薄取向硅钢母材组织与织构调控新方法。发明了添加Cu、Sn、Mo、Sb等元素的新型增强抑制剂成分体系,构建了抑制剂有序弥散析出、Goss晶粒竞争生长、织构锋锐化联动调控技术,实现了超薄取向硅钢用母材组织与性能的定向调控。

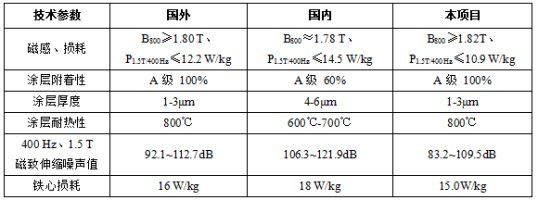

2、发明了中频高性能超薄取向硅钢及耐高温绝缘涂层。揭示了易磁化取向“种子”({0kl}<100>)在超薄空间中遗传和竞争长大机制,开发了{0kl}<100>织构锋锐化与合理晶粒尺寸协同控制技术,发明了800℃耐热、厚度<3μm张应力A级附着性绝缘涂层,实现了高磁感应强度与低铁心损耗的协同提升。

3、建立了千吨级超薄取向硅钢工业集成产线。突破了首道次大压下率轧制、薄轧防断带、一次再结晶带张力气氛退火等系列关键技术,磁感应强度B800大于1.82T,损耗P1.5T/400Hz小于10.9W/kg,极薄带成材率达到78%,实现了我国高端电工装备用超薄取向硅钢从“0”到“1”的突破。

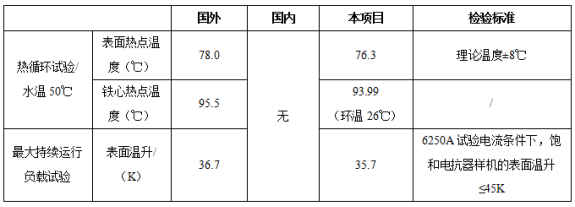

4、建立了超薄取向硅钢复杂工况应用技术体系。发明了复杂磁场、应力、温升等耦合工况下材料及铁心电磁特性测试系统,提出了服役特性应用技术指标和评价方法,制定了特高压换流阀用超薄取向硅钢技术标准,设计开发了6250A、5000A国产铁心材料特高压饱和电抗器,解决了国产材料工程应用难题。

四、应用情况与效果

项目开发的高性能母材应用于超薄取向硅钢及其他领域变压器用取向硅钢的制备,超薄取向硅钢产品应用于阳极饱和电抗器、中频变压器、脉冲变压器等高端电工装备,在±800kV特高压直流输电工程、±500kV超高压直流输电工程及军工领域实现了推广应用,母材及超薄取向硅钢累计应用超60万吨,近三年新增销售额达76.2亿元以上,利润达9.8亿元以上。项目成果实现了在特高压工程首次国产化应用,支撑了“先进输电技术国家重点实验室”中标德国北海BorWin6海上风电柔性直流输电工程,我国高端输电装备技术首次进入西方发达国家。

宝钢、太钢、包钢等应用高性能母材生产技术形成了万吨级母材产能,包头威丰公司应用本项目母材、薄带轧制与气氛张力退火技术、极薄耐高温高附着性绝缘涂层技术等形成了千吨级高性能超薄取向硅钢带材产能;北京设备电力总厂有限公司应用国产超薄取向硅钢带材及铁心批量化制造了超1500台/套中频变压器、电抗器,其中在陕北—湖北±800kV特高压直流工程武汉换流站、雅中—江西±800kV特高压直流工程南昌换流站应用了国产超薄取向硅钢铁心3840个、阳极饱和电抗器384台;在葛洲坝-上海南高压直流改造工程应用了国产超薄取向硅钢阳极饱和电抗器96台;合肥华耀电子工业有限公司采用本项目研制的超薄取向硅钢带材在军工领域实现应用,用于制备脉冲变压器铁心和某型高新技术装备关键部件的制造。

“十四五”期间,我国规划建设14条特高压直流输电工程,本项目开发的超薄取向硅钢材料与阳极饱和电抗器将继续应用于后续直流工程建设。单条±800kV特高压直流输电工程应用约3840个铁心和384台阳极饱和电抗器。同时,随着国家“一带一路”战略稳步推进,项目研制的超薄取向硅钢材料及器件、开发的评估技术、制定的标准以及推广应用经验等,可在德国、巴西、巴基斯坦、土耳其等国家中标的直流工程中进行应用,确保工程质量安全,提升国际竞争力。同时,产品可广泛应用于新能源并网装备用中频变压器、轨道交通中频变压器、航天、军工等领域高端装备,预计未来5年需求总量超10万台。