1. 功能概述:

本机为非晶合金铁芯变压器(简称非晶变)器身装配的专用设备,可以满足各规格的油浸和干式非晶变装配使用。它改变了传统的配变制造器身套装工艺,而将绕组预先放置在装配台的升降平台上,绕组的轴线呈水平状,各单框铁芯横向穿入绕组内孔。并在装配台上完成铁芯合拢、包扎封闭、器身绝缘装配、夹件紧固等工序。过程中,本装配台可以方便地调节位置高度,以满足不同工步的装配要求。

本机主要的运动机构采用液压糸统,具有升降平稳,调节简便,动力充裕等特点。

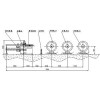

参考所附的装配台原理图;

2.主要性能规范:

2.1工作高度 H = 850 mm

2.2 适应装配器身(外型)的参数范围:

长度:L = 700 – 1600 mm

宽度:B = 360-700 mm

高度:H = 400 – 900 mm

2.3升降台承重(额定): W = 3000 kg

2.4升降台工作行程: S = 500 mm

2.5升降速度: V = 40 mm/s (速度可以按需要调定)

2.6 液压工作压力(额定): P = 21 Mpa

2.7 工作电压: AC 380V 三相五线

2.8 整机功率: 2 KW

2.9 整机重量: W = 1500 KG

2.10外观色泽: 艳绿色 (也可按用户色标,活动部份用警戒色)

3. 操作方式简介

3.1接通电源后,开启电源转换开关本机处于待工作状态。

3.2根据工件规格:

*调节装配台正面左右两侧的手轮,将工作台面的宽度预先设定好,预定的宽度为绕组的轴向高度加放3——5毫米,便于绕组吊放。

*调节装配台上部左右两侧的压靠支架,使两支架上部压板之间的直线距离略大于器身最大长度。

*操作升降台,使升降台上的三个“ V ”型托架略高于工作平台,同时将三个托架之间的距离按器身Mo尺寸调整。

*依次将A、B、C 三相绕组吊放在托架上,绕组的长轴垂直于工作平面。调节支架上的手轮,将压板轻轻挡住绕组的侧面,使绕组保持垂直及便于铁心穿越,同时保证了安全。

*操作升降台缓慢下降,使绕组短轴的内平面略低于工作平面3——5毫米左右。然后放置器身的端部绝缘件。

*将铁心吊放在辅助的移动式小车上,该移动小车上的手动液压顶升机构,可以将铁心调整到插入绕组位置。

* 将第一层主、副框铁心依次插入绕组后,在装配台的另一侧,合

拢铁心,涂刷环氧,进行包扎。操作升降台下降,使第一层铁芯的上平面与装配台固定工作台面持平,进行第二层主、副框铁心的插入、装配。过程中,为避免铁芯产生位移变形及压损绕组,应使用临时支撑工具承托铁芯的悬空部分。

* 安装完成器身绝缘后,进行上下夹件、左右侧板装配。按工艺要

求紧固好。完成前器身工序。用行车将器身吊离装配台。

* 本机为确保安全,在各极限部位均设置了电气保护装置,以防误

操作时,不发生意外。

4. 主要结构:

* 本装配台的升降机构采用液压系统包括;油泵、电机、各类阀件;等,均采用台湾原件,以组合模块方式,保证了系统的高可靠性、低噪音,无泄漏。额定系统工作压力21Mpa。均采用高压软管联结方式,安全简便。

* 设置大尺寸升降平台,以满足各承托机构、

滑台装置等运动所需空间。同时,留有足够的裕度,便于进行支撑操作作业。

* 左、右滑动承料台的移动机构,采用直线导轨传动方式,承重

能力强、操作轻便、定位准确。承料台可作升降微调,调节范围100毫米,可以满足使用要求。微调机构设置了平面轴承,减轻重载时调节的操作强度。

* 前、后二处固定平台分别设置丝杠副传动机构,通过摇动手轮操

作固定平台进、退。平台进入工作位置后,扳动手柄可以锁定平台。

* 装配台上部左、右均设置了帮助定位的压靠机构,用于压靠器

身长度方向两侧的绕组、铁芯,同时具有安全保险作用。采用丝杠副传动结构,单个压靠机构的有效行程为500毫米。

* 电器件均采用法国“施耐德”公司产品,可靠性高。

| 手机版 您好,欢迎来到变压器市场网!平台已覆盖越南、泰国、柬埔寨、缅甸等东南亚,印度、南非、俄罗斯、加拿大等海外区域。

|

公司基本资料信息

|

||||||||||||||||||||||||||||||||

产品详细说明

更多..本企业其它产品

[第7年] 指数:8

[第7年] 指数:8 通过变压器市场网信用认证中心认证

通过变压器市场网信用认证中心认证