弹簧被广泛应用于机器设备、各种仪表中,由于节能、环保等方面的要求,对弹簧材料的要求也越来越高,因此质量更轻、强度一流、功能一流的弹簧材料越来越受到重视。非晶态合金材料具有很多方面的优良特性:高强度、高硬度、耐腐蚀等等。作为工业必需品的弹簧来说,以上特性正是其所需要的,因此不断有人尝试进行非晶态合金弹簧材料的开发。

非晶合金的性能

1、机械性能

非晶态合金在强度、硬度以及耐磨性方面有着良好的性能,这些优势不是普通的晶体材料可以相提并论的。

现在制作工艺当中添加元素的硬度已经能够达到HV1400,非晶态合金材料的硬度高于市面上的金属。其中以铁元素为基准的非晶态合金的抗压强度可以达到4000MPA。其内部的结构决定了它有非常良好的重塑性和冲击韧性,在变形加工时没有硬化现象。

动态性能方面,有良好的疲劳寿命以及断裂韧性,就算是对折也不会产生裂纹。

以上特性决定了非晶态合金在工业制造领域有着广泛的应用地位,特别是对于弹簧的制造,更能发挥的出它本身的特性。

2、化学性能

非晶态合金没有晶界和晶粒,所以它的耐腐蚀性要比一般的晶态金属要好。相关实验证明非晶态合金在一些特殊的环境下也能够保持其稳定性,不会发生腐蚀的现象。

非晶合金弹簧的制造

1、制造过程

非晶态合金弹簧材料的制作过程是保证其产品最后效果的关键部分。

Ishihara S等人采用Zr-Al-Ni-Cu非晶合金在过冷液相区利用热卷法制备了直径小于1mm的非晶弹簧;随后Qiu K Q等人利用真空水淬法制备了线径分别为4、6mm的Zr-Ti-Ni-Cu-Be非晶合金弹簧,但受到非晶合金的制备条件限制,这些弹簧工艺条件不高致使材料的性能存在不足。

Zr基非晶合金因具有质轻、高屈服强度、高弹性极限(拉压试验时均能达到2%左右,而普通晶体材料的弹性极限一般低于1%)以及优良的抗疲劳性能等优点,而成为弹簧的首选材料。

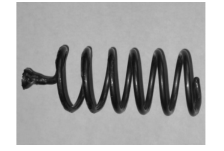

索忠源,宋艳玲等利用真空水淬法,制备了线径为4mm、中径为35mm、匝数为6的Zr41.2Ti13.8Ni10.0Cu12.5Be22.5非晶合金弹簧,该非晶合金弹簧的刚度为3.67N/mm,储能高达2451.6kJ ,是60Si2Mn合金弹簧的3倍。

从非晶合金弹簧整体形貌可以看出,弹簧充型完整、外表光亮,试样尺寸达到设计尺寸要求。

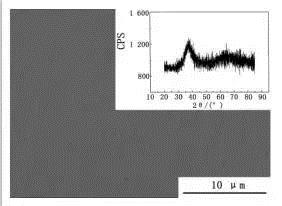

非晶合金弹簧的横截面显微形貌

可以看出,合金微观形貌为无特征组织。XRD曲线表明,衍射图没有明显尖锐的晶化峰值,只在30°~40°之间出现非晶特有的漫散射峰,说明所制得的合金弹簧确实为非晶成分,与显微形貌完全对应。

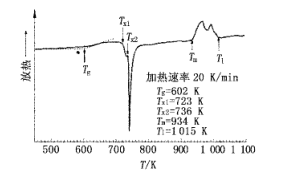

非晶弹簧的DSC曲线进一步验证了该弹簧为完全的非晶态。

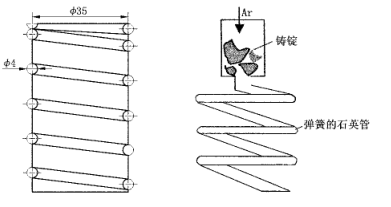

制备过程:

①采用石墨棒(耐高温,易去除)按设计抠出半圆形凹槽模型作为弹簧模具;②将非晶合金弹簧模型与装母合金的石英管焊合。

非晶态合金弹簧材料的制造过程完全是围绕充分发挥非晶合金特性这一目标出发的,也正是因为这样成型之后的弹簧才能够在最大程度上发挥其固有的特性。

2、结构特点

非晶合金详细特性:

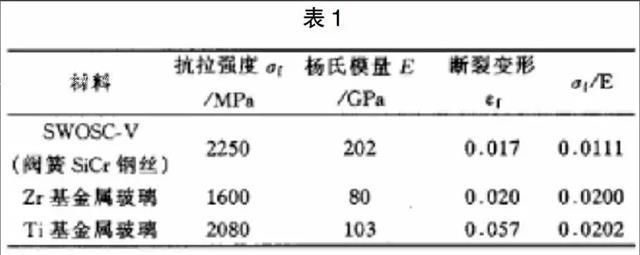

上表的这些特性是传统结晶合金所不具有的,这种材料非常适合制造汽车等设备上所应用的大型弹簧。

应用这种材料制作而成的汽车发动机能够让发动机气缸盖小型化,进而减轻发动机的整体质量,发动机的转速就可以获得质的提高。

3、应用领域

弹簧的出现给我们的科技进步带来了很大的助力,它更是遍布于我们生活的每一个行业,每一个角落,给人类提供了很大的方便。

弹簧作为通用基础零部件功能涵盖了减震、储能、控制、维持张力等诸多方面,应用领域涉及到国民经济各个领域。从航空航天、电力及核电装备、高速铁路、汽车到日用五金产品都可以找到它的踪迹。

随着经济的发展,尤其是汽车、发电、铁路运输及城市公交等几大行业的迅猛发展,给弹簧了带来巨大市场。如仪表仪器、工矿产品市场也得益于弹簧行业的高速发展而渐渐加快了产业化进程的脚步。

据悉,弹簧众多的应用领域中,汽车和内燃机、摩托车制造业是弹簧最大的用户,销售额接近弹簧销售总额一半。

结语

非晶态合金是一种能够满足当下多种工业需求的一种合金材料。经过生产工艺的逐步完善,非晶合金已经逐渐成为了一种工业必需品,但是不管是利用其特性做成的弹簧材料还是传感器零件的应用目前都存在难题去攻克。我们要从非晶合金特性出发,落实生产工艺的改进,推进非晶合金的应用。

来源:

【1】中国科技纵横 2016年23期 吴明《非晶态合金弹簧材料的开发》

【2】特种铸造及有色合金 2011年第31卷第2期 索忠源、宋艳玲、王海波、邱克强《高储能Zr基非晶合金弹簧的制备》